Dependiendo de la configuración, el tamaño y la aplicación de un sistema de filtrado industrial, los filtros líquidos pueden tener diferentes formas, y entre las más utilizadas están las bolsas filtrantes o “filtros bolsa”.

La principal ventaja de estos filtros es que permiten implementar las últimas fases del filtrado de sólidos de una manera muy práctica pues son fáciles de limpiar, o en su caso, de retirar. Pero, ¿cómo garantizan los fabricantes una alta eficiencia ante una posible manipulación incorrecta?

En este artículo revisamos cómo la tecnología de sellado por ultrasonido permite mantener altos estándares de rendimiento en filtros líquidos.

Principios del sellado por ultrasonido

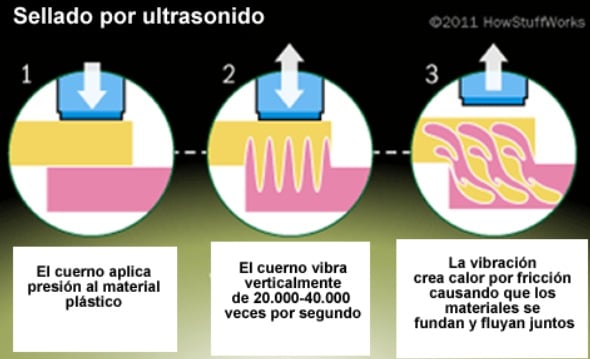

De acuerdo con el ingeniero mecánico Wilmer Saavedra, la técnica de sellado por ultrasonido (también llamada soldadura ultrasónica) es un tipo de sellado que “genera un enlace molecular de alta fuerza al convertir el voltaje eléctrico en vibraciones mecánicas, las cuales se inducen dentro del material por una herramienta de soldadura llamada sonotrodo”.

Así, el calor generado por la frecuencia ultrasónica (de entre 20 a 35 kHz) provoca una fricción entre las cadenas moleculares y las superficies de las capas del material, lo que a su vez hace que estas capas de material se fundan unas con otras en puntos específicos.

Fuente: El Empaque.com/HowStuffWorks

El experto también aclara que la principal diferencia entre la soldadura ultrasónica y los métodos convencionales de sellado por inducción es que “el calor se genera internamente en el material de empaque, en lugar de por conducción desde las capas externas a las superficies internas de sellado”.

Otra ventaja de esta técnica es que “las herramientas ultrasónicas frías disipan rápidamente el calor generado para que el sello producido sea muy fuerte y estable, inmediatamente después de la soldadura”. Así, existe menor afectación por cargas térmicas en el producto final.

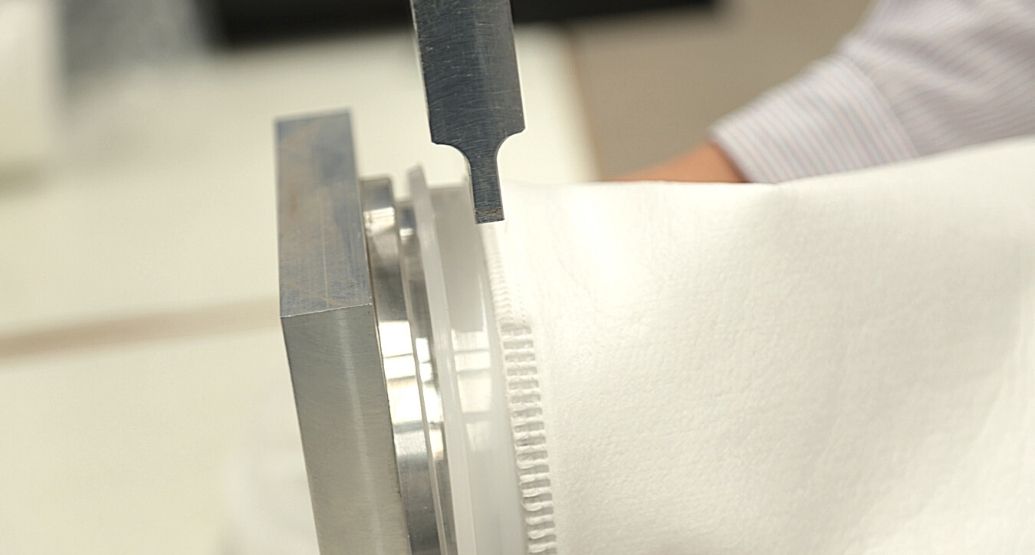

Sellado por ultrasonido en filtros líquidos BHP

Al utilizar la soldadura ultrasónica y materiales de alta calidad como polipropileno de ingeniería, BHP México fabrica filtros bolsa multicapa y con profundidad grado absoluto.

Así, la media filtrante ofrece una caída de presión inicial baja, y un incremento en la caída de presión final, lo cual proporciona tiempos mas largos de cambio.

Nuestros filtros también cuentan con un anillo plástico rígido que, al utilizar soldadura ultrasónica para su fusión con la tela del filtro, permite un sellado perfecto que garantiza cero bypass en tus procesos de filtrado.

Ésta técnica también permite eliminar el “bleed-through” o migración de partículas contaminantes residuales entre el sello del anillo y las capas interiores del filtro.

Otros beneficios de nuestros filtros líquidos son:

- No permiten fugas.

- Fabricamos al tamaño y requisitos del cliente.

- Diferentes grados de filtración y micrajes.

- Sin desprendimiento de fibras.

- Filtro bolsa circular (con o sin anillo) y filtro rectangular con jareta (sin anillo).

Conoce el proceso de fabricación y las características de nuestros filtros líquidos industriales:

<< 7 procesos industriales que utilizan filtros líquidos >>

El desempeño de nuestros productos en procesos que requieren niveles superiores de pureza o eficiencia de filtrado ha hecho que empresas como Kia y Faurecia hayan elegido a BHP México para desarrollar procesos de filtración líquida. Descarga nuestro catálogo de filtros líquidos industriales.